1、工程概况

江苏省江广高速改扩建工程JG-JD-1标,起点为正谊枢纽互通式立交终点,起点桩号K973+313.454;终点桩号为大桥互通设计终点,接JG-JD-2施工段起点,终点桩号K980+400.本标段长度7.087km。路基填土为749310m3,石灰70579t。全线一般路段在现有路基基础上向两侧各扩宽8.0m,拓宽后路基宽度42.0m,布设形式为:中间带宽度4.5m(含路缘带宽度2×0.75m),行道到宽度为2×4×3.75m,硬路肩宽度为2×3.0m(含路缘带宽度0.5m),土路肩宽度2×0.75m。

行车道和硬路肩拱横坡采用2%,土路肩路拱横坡采用4%。施工过程中,在路肩下路床出存在弯沉不合格的问题。下文重点对公路扩建工程硬路肩下路床弯沉不合格原因进行了分析。

2、原因分析

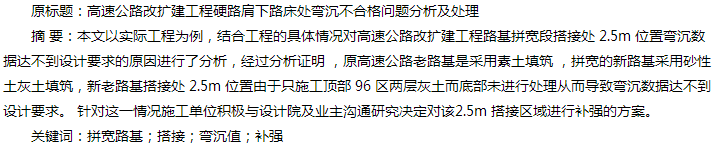

在高速公路改扩建工程砂性土路基中,新老路基结合处顶部位于原有高速公路硬路肩下部,该部分路基在硬路肩冼刨后由于老路基不是采用灰土填筑,故弯沉值达不到新路基的弯沉要求(设计要求值为103)。采用 7%灰土(砂性土)填筑 96 区顶部两层的老路基弯沉检测情况如表1所示。

表1路基弯沉检测情况

3、处理方案

3.1、处理方案一

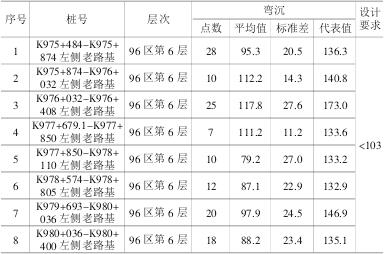

采用黏土施做的96区顶部2层段落,经检测后弯沉数据能达到设计值103,故有条件使用黏土的地区,可采用黏土施工。

表2黏土段路基弯沉检测情况

3.2、处理方案二

根据业主及监理单位要求,结合本项目路基工程实际情况,确定选取两段路基掺入不同剂量水泥与石灰作为加固施工试验段。

3.2.1、试验段一施工处理措施

试验段一(K979+189-K979+300段)96-6做一层3%水泥+4%石灰试验段。首先用推土机摊土并粗平,然后用平地机精平,清余补缺,保证表面平整。用推土机摊铺均匀、平地机整平后,用压路机快速静压一遍,然后用平地机初步整平和整型。硬路肩2.5m范围之外按照正常路基施工,硬路肩2.5m范围内按照横向2.5m,纵向每2m为一格进行布灰,按照试验数据计算出每格布石灰74.6kg,安排专人指挥将石灰均匀卸置在方格网内。用平地机刮板将卸置好的石灰均匀摊开,再用人工将机械摊铺不到位的石灰重新均匀摊布,表面应没有空白的位置。进行拌和施工时,先采用小宝马翻拌两遍,然后采用大宝马翻拌,确保掺灰均匀性。

拌和时应深入下一层1~2cm,以利上下层粘结及消除素土夹层。拌和时设专人跟随拌和机,每间隔 20m 左右挖验一处检查是否拌和到底,严禁在拌和层底部留有素土夹层,对拌和不到底的段落拌和机必须返回重新拌和;大宝马翻拌至少进行2遍。拌和过程中及时检查含水量,应使混合料略大于最佳含水量1~2%。充分拌和均匀后及时进行灰剂量检测,局部灰剂量不足时,及时加灰重新拌和。经监理工程师检验合格后进行快速静压一遍,然后用平地机初步整平和整型。

试验人员检测含水量、灰剂量都满足要求后,掺入水泥,水泥采用打格布置的方式,按照横向2.5m,纵向每2m为一格布置水泥,每格布水泥57.68kg,采用袋装水泥,根据每袋水泥重量、每个网格需要的掺灰量,由人工配合机械布置袋装水泥。水泥布置好后由人工进行开口并均匀撒布,表面应没有空白的位置。充分拌和均匀后及时进行灰剂量检测,局部灰剂量不足时,及时加灰重新拌和。经监理工程师检验合格后方可进行碾压。水泥翻拌完成后用推土机稳压一遍,再用平地机进行整平、整型,经检查达到规定高程后碾压。碾压过程中,表面应始终保持湿润,严禁有“弹簧、松散、起皮”等现象产生。碾压结束之前,应用平地机终平一次,使其纵向顺适,符合设计要求。

3.2.2、试验段二施工处理措施

试验路段二(K979+300-K979+400)将已完成的96-5层进行反挖,掺2%水泥,待龄期达到后在其上施工2%水泥+5%石灰96-6层,下层96-5施工结束且灰剂量压实度检测合格后进行弯沉检测,详细记录弯沉数据用于后期测算不同剂量水泥试验效果值。已施工 96-5 层已达到板结龄期,在掺入水泥时会破坏原有石灰板结效果,顾对其进行反挖并重新掺入石灰,掺入剂量为5%。

对已施工96-5层反挖后采用压路机快速静压一遍,然后用平地机初步整平和整型。按照横向 2.5m,纵向每 2m 为一格进行布灰,每格布石灰94.2kg,用土方运输车配合装载机装运石灰,路基队伍固定一辆土方运输车和装载机用于运输消解后白灰及布灰,过磅称重每车的石灰重量和装载机每斗石灰重量,根据装载机每斗石灰重量、每个网格需要的掺灰量,确定每车白灰卸置几个方格。安排专人指挥将石灰均匀卸置在方格网内。用平地机刮板将卸置好的石灰均匀摊开,再用人工将机械摊铺不到位的石灰重新均匀摊布,表面应没有空白的位置。采用大宝马翻拌,确保掺灰均匀性。拌和时应深入下一层 1~2cm,以利上下层粘结及消除素土夹层。拌和过程中及时检查含水量,应使混合料略大于最佳含水量1~2%。

充分拌和均匀后及时进行灰剂量检测,局部灰剂量不足时,及时加灰重新拌和。经监理工程师检验合格后进行快速静压一遍,然后用平地机初步整平和整型。已施工 96-5层参2%水泥采用打格布置的方式,硬路肩2.5m范围内按照横向2.5m,纵向每2m为一格布置水泥,每格布水泥39.3kg,采用袋装水泥,根据每袋水泥重量、每个网格需要的掺灰量,由人工配合机械布置袋装水泥。水泥布置好后由人工进行开口并均匀撒布,表面应没有空白的位置。用大宝马翻拌,确保掺入水泥均匀性。整平后用压路机进行碾压,压路机遵循前轻后重、先稳后振、先低后高、先慢后快的原则进行碾压;先用振动压路机全轮静压1~2遍,然后用振动压路机弱振1~2遍、强振 3~4 遍,用三轮压路机碾1遍,胶轮压路机碾压1遍进行收面。待龄期达到后进行弯沉值检测,详细记录检测数据用于后期试样结果比对。

表3试验段路基弯沉检测情况

3.2.3、处理后沉降检测

试验一路段龄期到达后进行弯沉检测,均不能满足设计要求。故水泥土方案不可行。而硬路肩下路床老路基拼宽段3m处96区顶部第五层、第六层共40cm采用低剂量水稳填筑。待龄期达到后进行弯沉检测,结果符合设计要求,如表2所示。

3.3、处理方案三

在拼宽路基与老路基搭接处顶部宽度为3m的区域96区顶部一层(96区第六层)20cm采用低剂量水泥稳定碎石回填,施工时需要注意水稳摊铺碾压尽量与灰土一起施工,避免在灰土路基震动碾压时对已摊铺好的水稳造成破坏,待水稳龄期到达后取芯进行弯沉、完整性及压实度检测,检测结果符合设计要求。

表4水稳段路基弯沉检测情况

4、结 论

在高速公路改扩建工程砂性土路基中,新老路基结合处顶部位于原有高速公路硬路肩下部,该部分路基在硬路肩冼刨后由于老路基不是采用灰土填筑,故弯沉值达不到新路基的弯沉要求(设计要求:103)。针对这种情况,可在拼宽路基与老路基搭接处顶部宽度为3m的区域96区顶部一层(96区第六层)20cm采用低剂量水泥稳定碎石回填,可解决此处弯沉达不到设计要求的问题。

参考文献

[1]王大洪.高速公路路面基层硬路肩反坡施工工艺探讨[J].公路交通技术,2006(02):43~45.

[2]何智勇,李蔚萍,李细伟.8车道以上高速公路左侧硬路肩设置论证[J].公路交通科技(应用技术版),2011(07):89~91.