摘要:起重机行业粗犷的发展模式已经结束, 剩下的起重机制造商已逐渐成熟, 正由劳动密集向资金密集最终向技术密集转变, 起重机产品也正在向可靠、绿色、智能的方向发展。在这重大变革的大背景下, 我们也需要重新审视现有的起重机法规和标准体系, 使之适应形势的变化, 逐渐使产品达到本质安全和鼓励企业技术创新, 促进起重机行业更加高效、有序的发展。

我国的起重机械制造业从2002年起, 经历了十多年的超高速增长期, 年平均增长率近30%, 从事起重机械制造的厂家超过3000家, 一跃成为世界上最大的起重机械制造国。在此期间, 由于新的制造商不断涌入这个行业, 大多基础薄弱, 技术能力和制造水平参差不齐, 恶性的低价竞争滋生假冒伪劣产品出现, 造成起重机的质量问题和安全事故频频发生。为了防止和减少起重机的事故, 保障人身和财产安全, 我国有针对性的颁布了大量起重机法规和标准, 并对起重机的制造、安装、改造、修理和使用实行了严格的许可制度, 这对降低全国在用起重机的事故率、促进起重机行业的健康有序发展, 起到了非常重要和历史性的作用。

从2014年起, 我国的起重机行业进入了产能过剩、市场饱和、结构调整的时期。起重机市场需求由低端向中高端发展, 由同质化向差异化和市场细分发展。许多生产低端产品和以价格竞争为主的制造商逐渐被市场淘汰。起重机行业粗犷的发展模式已经结束, 剩下的起重机制造商已逐渐成熟, 正由劳动密集向资金密集最终向技术密集转变, 起重机产品也正在向可靠、绿色、智能的方向发展。在这重大变革的大背景下, 我们也需要重新审视现有的起重机法规和标准体系, 使之适应形势的变化, 逐渐使产品达到本质安全和鼓励企业技术创新, 促进起重机行业更加高效、有序的发展。

对现行起重机型式试验的思考

目前我国对起重机制造商实行的是型式试验+制造许可的监管模式, 起重机出厂后在用户使用之前还需对每一台起重机实行安装监检或首检。型式试验的目的是为了验证起重机的质量、性能和安全性是否全面符合法规和标准的要求。但我国目前法定实施的型式试验只是检测了起重机出厂状态的参数和性能, 并没有包含验证起重机长期质量和性能稳定性的可靠性、耐久性内容。起重机可靠性是目前大多数国产起重机与国外先进起重机性能的最大差距点。国外起重机的优异性能在很大程度也是通过大量寿命试验后得到有效改进的。目前国外对新研发的起重机进行型式试验, 其中最关键的就是寿命试验。只有包含了寿命试验的型式试验才能准确、全面地认定起重机的质量和性能, 也使起重机具备安全、稳定、长期可靠运行的基本条件。

起重机的特点是品种规格多样化、标准部件组合化、产品生产定制化, 这些都造成起重机虽然型式多样, 但基本构成却是相同的。目前对起重机制造商的监管中, 只要起重机稍有些变化就要求做型式试验, 但实际上起重机的结构受力状态和传动模式并无变化。按目前的试验方法, 其试验结果是完全可预料的, 型式试验已流于形式, 失去了试验的本意, 也无法促进起重机质量和安全性的有效提高。从型式试验的项目来看与目前的起重机的安装监检或首检也并无大的差别, 主要内容也就是动载试验和静载试验, 所以已完全能被起重机的安装监检或首检所替代。建议今后型式试验应回归到它的本质, 即只对起重机的结构或机构有重大原理性变化情况下才需要进行型式试验, 而且型式试验需要包括一些关键部件或机构的寿命试验。如果法定检验难于包含寿命试验, 今后型式试验可以由法定部分+制造商提供寿命试验证据和数据两部分组成, 鼓励起重机制造商自己或委托检验机构开展寿命和可靠性试验, 科学验证新开发产品的性能和质量稳定性, 也能快速、有效地缩短国产起重机与国际先进水平的差距。

对在用起重机定期检验的思考

目前我国在用起重机已达216万台, 有相当数量的起重机已经使用了几十年, 其安全可靠性已严重退化, 逐渐到了报废阶段。按起重机定检规则, 一般起重机需要每两年接受一次法定检验。只有检验合格, 检验机构颁发使用许可证后, 用户才可继续使用。由于缺乏起重机的报废标准, 定检规则中没有对起重机性能衰退过程的验证和记录, 也没有对起重机的判废条款, 检验机构只能按期发放使用许可证, 随着起重机使用年限的不断增加和安全可靠性能不断劣化, 这对检验机构是存在巨大风险的。

现在我国对新安装的起重机实行了法定的逐台安装监检或首检, 通过超载试验可以发现起重机在设计和制造中存在的重大问题, 这是非常必要和有效的。欧美国家对起重机的安全验证也主要依靠起重机使用前强制进行的超载试验。为了实现对起重机全生命周期的有效监控, 建议通过安装监检或首检要将起重机的初始状态例如主要受力结构件的原始尺寸和受力变形情况、机构的初始传动性能、噪声等记录下来。以后的每一次定检, 要增加一些数据的记录, 包括记录或估计检验周期内起重机的累计工作时间和工作循环次数 (已安装了安全监控管理系统的就比较便利) 、出现的重大故障、实施的重大维修等信息, 检测主要受力结构件的变形及产生裂纹的情况以及主要传动部件的磨损及性能衰减情况。今后把每一台起重机整个时间轴线的首检和定检信息串联起来, 就能清晰获得起重机整个使用周期的劣化情况, 也能有数据对起重机的剩余寿命作出判断。随着起重机报废标准的出台, 从而可及时做出起重机报废的结论。

对起重机安全技术规范的思考

起重机安全技术规范是由国家质检总局制定的起重机安全性能和节能的强制要求, 涉及起重机的设计、制造、安装、检测等。基本以单一性和限制性的条款为基础, 便于检查与执行。但由于起重机大多属于用户定制性的产品, 非标产品多, 构造变化形式多, 如果对一些技术条款限制过死, 也会带来阻碍技术进步和创新的反作用。目前起重机向自动化、智能化方向发展的过程中, 这一矛盾已经开始显露。国外起重机法规的一些做法, 值得我们借鉴。

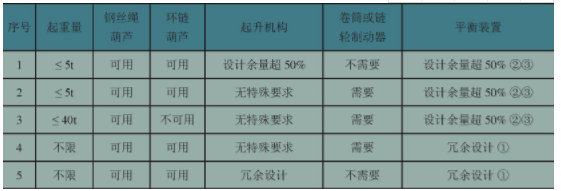

我国在吊钢水包的起重机发生了重大人身伤害事故以后, 就出台了严厉的针对吊运熔融金属起重机的安全技术规范。其中就规定, 采用电动葫芦吊运熔融金属, 其额定起重量不得大于10t, 简单明确, 但更大起重量电动葫芦的发展空间也就没有了。而欧盟同样针对电动葫芦吊运熔融金属的安全要求, 就做出了如下表所示的规定:

(1) 不允许使用平衡滑轮, 而需采用平衡杠杆。 (2) 钢丝绳的安全系数至少达5.6, 环链的安全系数至少达6.3。 (3) 设计余量超50%:设计载荷应比起升载荷至少高出50%。 (4) 应采用冗余设计的吊钩;或采用板钩;或设计载荷应比起升载荷至少高出50%。

欧盟规定了多种模式:如采用大马拉小车的形式, 起重量限定为5t;否则需要卷筒或链轮制动器;钢丝绳电动葫芦采用了卷筒制动器则起重量可达40t;钢丝绳电动葫芦和环链电动葫芦的起重量也可以不受限制, 则绳轮系统需要采用带有缓冲装置的平衡杠杆, 其中一根钢丝绳或链条发生断裂, 仍能支撑住载荷。最后一种模式甚至可以不用卷筒制动器, 但要把大型铸造起重机那样复杂的冗余主起升机构体现在小巧的葫芦上面, 确实难度很大。这就在确保安全的前提下, 给了葫芦设计者极大的想象空间和充分的发展创新余地。在这么一种鼓励创新法规的激励下, 德国一家公司居然把最后一种模式的葫芦也设计出来了。建议我国的法规也能更多地借鉴这种多模式的规定, 鼓励创新。

分析我国起重机的事故, 绝大多数还是在起重机使用过程中由于操作使用不当而造成的。要想大幅减少起重机的事故, 除了要加强对操作人员的培训外, 也要从源头抓起。安全技术规范要鼓励起重机设计时就考虑本质安全的问题。使起重机有内在能够从根本上防止发生事故的功能, 即便起重机操作者的误操作也不会导致事故发生或自动阻止误操作, 即便起重机发生故障时还能暂时正常工作或自动转变安全状态, 使各种危害因素始终处于受控制状态, 进而使起重机械逐步趋近本质型、恒久型安全目标, 大幅减少起重机事故发生的概率。

对起重机标准体系的思考

我国近十多年在起重机标准制订上取得了突飞猛进的发展。目前中国共有起重机标准近400个, 其中国家标准230多个、12类行业的行业标准160多个, 在世界上是拥有起重机标准最多的国家。在2006年我国采用国际标准的转化率只有16.9%, 而现在已基本达到100%。我国目前已成为国际标准化组织TC96起重机委员会的主席国和秘书国。

但我国的起重机标准体系是在受原苏联产品模式的影响下发展起来的, 在近400个起重机标准中, 产品标准占53.4%, 基础标准占15.7%, 方法标准占10.5%, 管理标准占10.2%, 安全标准占10.2%。由此可见, 我国的产品标准占了全部标准的一半以上。而世界上先进的起重机生产国如欧盟、德国、英国、法国、美国、日本等, 其标准体系以安全、设计、方法和零部件标准为主, 通用性强, 很少有起重机产品标准。过多制定产品标准会导致标准数量过多, 影响起重机的标准化、模块化和通用化的发展, 标准使用范围狭窄, 个性化明显, 安全重点不突出, 过分关注功能而忽视了安全, 影响技术的发展和创新。因此有必要借鉴欧美国家的起重机标准体系, 着重制订一些基础标准、方法标准、安全标准和设计标准, 使我国的起重机标准体系更加科学和完善。

欧盟和美国的起重机标准都是以起重机安全为主线的。欧洲标准中首先列出起重机潜在重大危险源表, 然后根据这些重大危险源分别提出对起重机的安全要求。这种标准制定模式针对性强, 只着重起重机的安全, 对起重机的功能和一般性能不做要求, 既有利于起重机的安全使用, 又不会限制起重机的技术发展, 这是一种很好的思路和方法。

随着中国大力推进智能制造, 越来越多的智能起重机应用到了全自动生产流水线和无人车间。智能起重机采用了大量诸如人机交互、无线通讯、网络技术、数据分析、软件工程等现代新技术。但涉及到智能起重机安全的标准目前严重缺失, 例如防止电磁干扰的起重机电磁兼容标准;保证智能起重机运行安全的区域保护要求;有利于各种起重机数据共享的通讯协议标准;针对起重机远程操作的安全要求;确保起重机智能抓取安全的自动化吊具标准;保证智能起重机安全运行的系统本质安全标准等。这些都应该尽快开展研究并着手制定。

起重机产品要实现智能化, 同时起重机的生产过程也要实现自动化和智能化, 这就要对起重机的生产工艺进行优化, 其中也会涉及到起重机的标准。例如目前标准规定桥式起重机的主梁必须预制上拱, 这是沿用原苏联标准的要求, 目的是改善起重小车的运行性能。这不但使生产工艺复杂, 增加制造成本, 也给实施起重机主梁机器人焊接全自动化生产线带来障碍。而改善起重小车的运行性能也可以采取其他方法。欧美国家原先桥门式起重机也有主梁上拱的要求, 但在近二、三十年来在起重机制造过程中已逐渐取消了主梁的预制上拱, 主要采用运行小车的变速来改善运行性能, 提高对运行轨道变形的适应性, 并通过优化拼装焊接工艺来提高了主梁的抗下挠能力。国外经过研究已证实主梁预制上拱与安全无关, 与主梁静刚度也无必然联系。在国际标准中也阐明预设拱度对于主梁强度并无影响, 不作具体要求。建议我国的标准不要采取一刀切的控制方法, 尤其对不涉及安全的要求不要规定过死, 可采用多模式的要求, 允许在小车运行采用变速、主梁制造过程有抗下挠措施、主梁翼缘板和腹板的角焊缝保证焊透的前提下, 可以取消预制上拱。这样, 起重机主梁机器人焊接全自动化生产线的困难也就迎刃而解了。像这种随着观念的改变、技术的进步, 标准也及时更新的做法, 可以推动整个行业的创新和发展。

总之, 起重机的法规和标准都是随着安全现状和技术进步而逐渐发展、完善起来的。当前我国的起重机行业逐渐进入成熟发展期, 在确保安全的前提下, 提高产品的可靠性和鼓励创新发展已成为关键。起重机法规和标准的制定也要与时俱进, 通过进一步优化和完善起重机的法规和标准, 一定能促进起重机行业更大的发展。