系统分析师论文优选范文10篇之第七篇:煤矿井下原煤输送带中的智能探测传感系统分析

摘要:针对煤矿井下原煤输送带中容易混入各类金属影响正常生产的实际问题, 提出了在使用电磁除铁器的同时, 在除铁器前端配置一台矿用带式输送机煤流金属探测装置, 并将其与除铁器进行联动, 实现智能探测并去除带式输送机煤流中的金属, 实现无人值守智能除铁, 不仅不影响生产, 而且能够保证整个生产系统的稳定运行。

关键词:原煤运输皮带; 金属探测; 智能除铁; 系统布置;

Brief Analysis of Intelligent Iron Removal System for Raw Coal Transportation Belt in Coal Mine

Wang Jianjun

Yangquan Coal Industry (Group) Co., Ltd.

Abstract:

In view of the practical problem that all kinds of metals are easy to be mixed into the raw coal conveyor belt in coal mine, which affects the normal production, this paper puts forward a coal flow metal detection device for mining belt conveyor while using electromagnetic iron remover. It is linked with the iron remover to realize intelligent detection and removal of metals in the coal flow of belt conveyor, and to realize unattended intelligent iron removal, which not only does not affect the production, but also ensures the stable operation of the whole production system.

Keyword:

raw coal transport belt; metal detection; intelligent iron removal; system layout;

引言

在采矿作业中, 原煤输送带中会经常混入锚杆、锚索、托盘等各类金属器件。传统的电磁除铁器对发生概率较低、但随时可能出现的金属落物无法进行智能识别, 不能有效地除去从皮带上通过的大件金属, 而这些大件金属很容易造成输送带纵向撕裂 (锚杆经过除铁器时一端被吸起, 皮带继续运行可能造成胶带纵向撕裂) , 如果进入破碎机, 会对其造成破坏, 从而导致破碎机停机, 影响生产[1].因此, 在使用电磁除铁器的同时, 在除铁器前端配置一台矿用带式输送机煤流金属探测装置, 并将其与除铁器进行联动。该装置能实时记录除铁数量, 可以智能控制卸铁胶带自动卸铁, 无需专人值守。电磁除铁器只有在煤流中出现金属杂物时才上电工作, 缩减现有电磁除铁器的工作时间85%以上。当煤流中出现除铁器无法吸起的大金属, 如大于除铁器的工作范围或者有长金属时, 能自动报警人为控制停皮带或自动停止胶带机运行, 预防胶带纵撕[2].

1 智能探测传感器及除铁器的工作原理

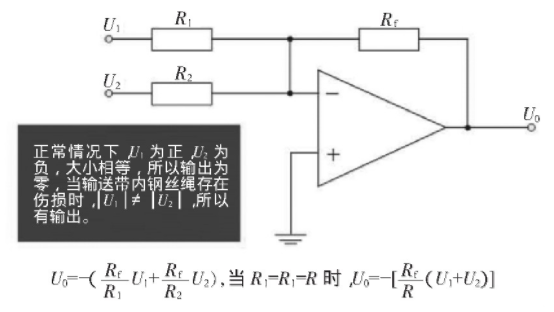

智能探测传感器采用双回路时差磁平衡原理, 如图1所示, 当无金属通过带式输送机时, 即正常情况下的电压U1和U2大小相等、方向相反, U0输出为零, 传感器的两磁回路处于平衡状态。当带式输送机的煤流中出现金属时, 首先经过A回路, 磁回路A发生变化, 磁回路B尚未发生变化, 传感器两磁回路的平衡状态被打破, 此时U0输出正信号。当受损钢丝绳经过B回路时, A回路恢复原来的状态, B回路的磁场发生变化, U0输出负信号。也就是说, 金属经过传感器时, U0会输出有时差的正负信号。

图1 双回路时差磁平衡探测原理

智能低耗除铁器的工作原理为[3]:当传感器探测到带式输送机煤流中有金属器件时, 除铁器启动;当煤流中没有金属器件时, 除铁器不工作, 从而大幅度缩短了除铁器的运行时间。除铁器属于大功率设备, 而金属探测传感器的整机功率仅有80 W, 传统电磁除铁器 (如RCBDD-12T2隔爆电磁除铁器) 的励磁功率高达9 kW, 卸铁皮带的功率为4 kW, 按每天运行16 h计算, 一年就可以节省约64 000 kW·h的电能, 节能效果显着。

2 智能除铁器系统工作流程及功能

2.1 智能除铁器系统工作流程[4]

1) 系统启动后, 智能除铁器控制部分开始自检, 如果自建失败, 电磁除铁器工作为24 h工作模式, 系统不影响正常生产。系统自检通过后, 系统进入正常工作模式, 此时除铁器处于停机状态。

2) 系统工作后, 金属探测传感器可自动检测煤流中是否有金属, 当通过传感器的金属大小或长度超过设定的阈值后, 金属探测主机控制开启除铁器。同时记录并显示传感器检测到的数据。当金属被除铁器吸取后, 金属探测主机将自动关闭除铁器。

3) 当传感器探测到的金属大于除铁器的除铁能力时 (长度或体积超出限定) , 探测主机发出声光报警或向监控中心发出报警信息。

2.2 智能除铁器系统可实现的功能

1) 不仅能够对带式输送机煤流中的金属器件实现智能检测, 而且可以准确判断铁质金属的大小和位置。

2) 能检测到大块金属锰钢。

3) 除铁器的起停可实现智能控制, 减少除铁器的无效运行时间, 节约能耗达85%以上。

4) 当除铁器的工作范围 (可去除金属器件的最大长度、最大重量) 超过设定值时, 智能除铁器系统可以向监控室发出声光报警信号, 从而使得带式输送机停止运转并安排人工清除, 避免撕裂皮带。

5) 能区分铁质金属和皮带扣, 可根据用户需要设置检测铁质金属的下限值。

6) 可实时记录除铁数量及除铁器的运行时间, 对铁质金属杂物进行有效管理和监控, 智能控制卸铁胶带自动卸铁, 实现无人值守。

3 采区原煤运输皮带智能除铁系统布置方案

采区原煤运输皮带智能除铁系统可在工作面运输巷道或采区皮带进行安装, 除铁器使用BDD-12T2矿用隔爆型电磁除铁器, 设备总功率17.5 k W.金属探测装置采用ZTD127矿用带式输送机物料金属探测装置, 采用磁路平衡原理设计, 在检测灵敏度和抗干扰性能方面性能突出, 可以根据各种调节指示探测传感器达到最佳状态, 传感器为本质安全性, 适用于煤矿瓦斯环境[5].

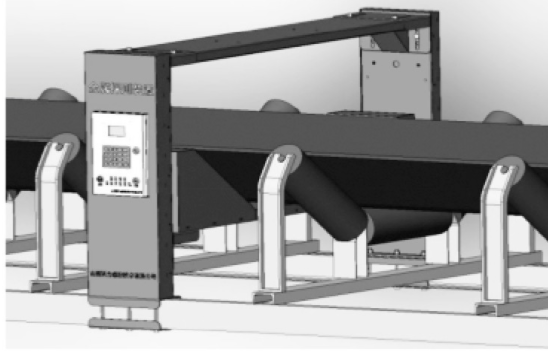

选定电磁除铁器安装位置后, 物料金属探测装置安装于电磁除铁器前端约100 m处 (安装位置可根据现场情况灵活调整) , 安装操作简单, 只需在相应位置固定机架, 无需对输送带支架的结构进行改造, 金属探测传感器安装完成后效果图如图2所示。

图2 金属探测传感器安装效果示意图

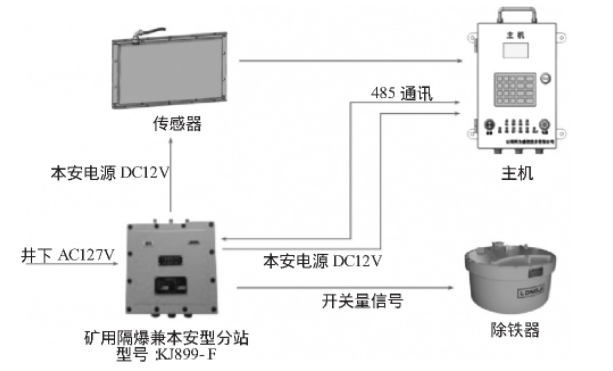

金属探测装置和除铁器安装完成后, 将除铁器的控制节点及卸铁皮带控制节点连入金属探测装置主机 (也可通过RS-485总线和主机连接) .系统组成及连接示意图如图3所示。

ZTD127矿用带式输送机煤流金属探测装置由GTD-12矿用本安型金属探测传感器 (简称"传感器") 、ZTD-12矿用本安型带式输送机煤流金属探测装置主机 (简称"主机") 、KJ899-F矿用隔爆兼本安型分站 (简称"分站") 、BDD-12T2矿用隔爆型电磁除铁器四部分组成。传感器用于检测输送带上煤流中的铁质金属杂物;主机负责实时采集传感器信号、判断煤流中有无铁质金属杂物及金属杂物的大小并根据判断结果向除铁器控制单元发出控制命令, 分别控制除铁器开、停和卸铁皮带工作、停止, 分站为装置提供电源、其内部的终控单元负责报警等。同时主机预留有CAN/RS485等通讯接口, 可将设备运行信息传送至地面设备[6].

图3 智能除铁探测系统组成及连接示意图

4 结语

采用原煤运输皮带智能除铁系统可达到以下效果:可以智能控制除铁器, 降低维护成本, 节约能耗, 实现无人值守;预防金属卡堵造成的输送带纵向撕裂;能探测出煤流中的大件金属以及除铁器不能吸附的金属杂物, 避免这些大件金属划伤皮带或者进入破碎机而损伤破碎机影响生产, 保证了整个系统的生产稳定性。

参考文献

[1]闫俊。安太堡矿原煤输送带防撕裂装置的研发与应用[J].现代矿业, 2016, 32 (2) :234;240.

[2]辛楠。煤矿井下带式输送机防撕保护的研究[J].机电工程技术, 2018 (12) :79-82.

[3]林俊海。智能型隔爆除铁器的应用特点[J].煤炭加工与综合利用, 2014 (9) :55-56.

[4]陈晓华, 刘福。一种新型金属探测仪在煤炭行业的应用[J].煤炭加工与综合利用, 2012 (3) :44-45.

[5]王洪春, 吴永年。胶运大巷胶带机除铁器远程启停监控技术改造实践[J].神华科技, 2014, 12 (6) :32-33;36.

[6]尹培坤。钢丝绳芯带式输送机监测带宽纵向撕裂保护[J].煤矿机械, 2017, 38 (4) :140-141.